拋丸除銹是依靠高速旋轉(2000r/min左右)的拋丸器葉輪,拋出鐵丸或鋼丸,以一定的角度沖撞被處理物體的表面,借助沖擊和磨擦來達到除銹的目的。

拋丸除銹主要采用兩種形式,一種把拋丸機放入專用的密閉房間,然后把需要處理的工件、鋼板和設備送入房間內,進行拋丸處理。

拋丸清理的主要特點是清理效率高,機械化、自動化程度高。由于除銹過程基本上是按密閉方式進行,所以銹塵較少,勞動環境好,并且使用機械化操作勞動強度低,清理質量也較理想。

5.2拋丸除銹施工工藝及技術措施

(1)操作時應采用妥善的防護措施,工作人員必須全身防護,防止粉塵污染、控制粉塵

(2)拋丸除銹是依靠高速旋轉(2000r/min左右)的拋丸器葉輪,拋出鐵丸或鋼丸,以一定的角度沖撞被處理物體表面,借助沖擊和摩擦來達到除銹的目的。把拋丸機放入專用的密閉房間,然后把需要處理的工件送入房間內,進行拋丸處理。除銹等級Sa2.5級。

(3)拋丸清理的主要特點是清理效率高,機械化、自動化程度高,在一般銹層情況下每小時除銹效率達到40m

2以上。除銹過程基本密閉方式進行,銹塵較少,勞動環境好,機械化操作勞動強度低,質量高。

需防腐的金屬表面,不得有傷痕、氣孔、夾雜、重疊皮、嚴重腐蝕斑點;加工表面必須平整,表面局部凹凸不得超過2mm。焊縫上的焊瘤、焊渣、飛濺物均應打磨掉。金屬表面的銳角、棱角、毛邊、鑄造殘留物,必須徹底清理,表面應光滑平整,圓弧過度。

(4)涂裝漆膜厚度的測定,用觸點式漆膜測厚儀測定漆膜厚度,漆膜測厚儀一般測定3點厚度,取其平均值。

合格:涂層的層數和厚度應符合設計要求,涂層厚度小于設計厚度的測點數不應大于10%,且測點處的實測厚度不應小于設計厚度的90%。

優良:涂層的層數和厚度應符合設計要求,任何部位的厚度都不應小于設計規定的厚度。

5.3除銹施工工藝及技術措施

1除銹

1.1拋丸除銹施工環境溫度宜10-30℃,空氣相對濕度小于85%,同時要求基體金屬表面溫度應大于露點溫度3℃以上。拋丸除銹(包括質量檢查及涂刷第一道底漆)應在8h內完成。

1.2除銹處理前,表面須先進行預處理。任何油漬、污漬、泥土等須先用非可燃性溶劑、水蒸汽或堿性清洗劑或用水進行沖洗。當返銹嚴重,須用專用工具將表面銹層鏟除掉。焊瘤、飛濺及銳角鋒利部分亦必須在除銹前清除掉。

1.3 拋丸除銹后,應用干燥無油的壓縮空氣吹掃表面浮塵和碎屑。清理后的表面不得用手觸摸。涂裝前如發現基體表面污染或返銹,應重新處理到原拋丸等級。

1.4 為保證粗糙度鋼丸應達到Ry30-50um,選擇磨料粒徑0.5-1.5mm。

1.5根據構件型號,傳送線的角度、輸送速度、除銹機的拋丸量等工藝參數。

1.6對拋丸除銹后的鋼結構,按標準要求進行檢驗。拋丸除銹的質量等級,要求達到GB/T8923-1988《涂裝前鋼材表面銹蝕和除銹等級處理規范》標準Sa2.5級,在不放大的情況下進行觀察時,鋼材表面應無可見的油脂和污垢,并且沒有氧化皮、鐵銹、涂料涂層和異物,任何殘留的痕跡應僅是點狀或條紋狀的輕微色斑。

5.4油漆施工工藝及技術措施

5.4.1 施工方式:采用刷涂。

1)材料配制:

2)根據當天施工計劃,將足夠的防腐涂料及輔助材料領出庫存入配制室。

3)按防腐材料說明書的配比。

4)按說明配比,將各種材料分別加入容器內攪拌均勻,即可使用。

5)經調制好的材料,需在規定的時間用完,施工中如發現粘度增大,允許用專用稀釋劑調整。

6)防腐涂刷注意事項:

7)防腐在表面預處理完成合格后,盡快進行涂裝施工。

8)噴涂或刷涂底漆:待除銹驗收合格后,應4小時之內涂底漆,以防返銹,對死角處,凹凸部位用毛刷,涂刷嚴實。

9)涂刷底漆噴涂驗收合格后,方可進行下道工序施工,直達到設計要求厚度。

10)施工技術要求:要求涂層表面,涂刷均勻一致,無流淌、流掛、漏涂等現象存在,整體外觀光滑靚麗。

11)涂裝前,金屬表面處理后應無灰塵、油污、浮土等。特別注意交叉及陰角處。應先補刷 與一致的配套底漆,涂刷厚度與層數應符合設計要求,干燥固化后統一涂刷面層涂料。

12)攤油后應一刷挨一刷地用油刷頂部輕輕地將涂料上下理順,走刷要平穩,用力要均勻,水平面慶順光線照射的方向理油。為避免接痕,刷涂的各片段在相互連接時應經常移動位置,不要總在一個部位相接。

13)多層涂刷時,必須上層干燥后現涂刷下層涂料,層間應結合緊密、無分層現象。

14)施工過程中設防腐專業人跟隨安裝單位進行各道涂料涂層損傷部位的補涂作業,達到無死角漏涂現象。防腐涂料使用前,首先應核對涂料的種類、名稱以及稀釋劑是否符合涂料說明書的技術要求,涂料還應做二次檢查,各項指標合格后方可調制涂裝。

15)涂料的配制應嚴格按照說明書的技術要求及配比進行調配,并充分攪拌,使桶底沉淀物混合均勻,放置15-30分鐘后,使其充分熟化方可使用。工程用量允許的施工時間,應根據說明書的規定控制,在現場調配時,據工程量用多少、配多少。

16)技術要求:對于死角部位,要用毛刷進行點涂,不允許有漏涂、漏刷、流淌、流掛等不良現象存在,要達到外觀顏色均勻一致、光滑靚麗。養護:自然養護7-10日,即可交付使用。

5.4.2涂刷注意事項:

1)涂裝作業要在清潔環境中進行,避免未干的涂層被灰塵等雜物污染。

2)涂裝前對螺栓孔、摩擦配合面等有特殊要求的非涂裝部位進行遮蔽保護。

3) 涂料各層間的涂覆間隔時間應按涂料廠家規定執行,如因某各原因超過其最長間隔時間,則應將前一涂層粗砂布打毛后,再進行涂裝,以保證涂層間結合力。

4) 施工過程中設專人及時進行各道涂料涂層的補涂作業,以免出現返修現象。

5) 噴涂時要掌握好涂料的稠度、空壓機的壓力和噴射時噴槍口與構件距離。先根據操作者的經驗試噴,并在實際工作中調整。

6) 除銹工序結束和底涂料涂裝間隔時間愈短愈好。

7)涂裝的氣候條件:有雨、大霧等天氣;且當空氣中相對濕度大于85%時;基體表面高于38℃,不得進行涂裝施工。

8)涂裝后對涂膜認真維護,在固化前避免雨淋、曝曬、踐踏、對涂層造成損傷。

9)對非涂覆面的保護,應采用可靠手段(如粘貼膠帶、紙板)預以保護。

10) 配合安裝完單位進行涂料損傷補涂,按照原整體工程涂料涂裝工藝遂層打磨成階梯狀進行施工。

11)現場鋼構安裝一段驗收一段,驗收合格后由現場管理人員及時通知防腐隊進在行中間漆的涂裝(桁架預制檢查完,吊裝前進行中間漆涂裝,合格后方可進行吊裝作業),以防返銹,中間漆檢查驗收合格后,即可進行面漆涂裝(一遍),管道防腐保溫完畢后鋼結構進行最后一遍面漆施工。

12)管道中間漆應在管道就位后及時進行中間漆施工,試壓完畢后進行焊口補漆,再刷面漆。

5.4.3質量檢驗:

1)道漆涂敷完,在不同部位測定涂層的濕膜厚度,并及時對工藝參數進行調整。

2)每涂完一道漆后進行目視檢查,不得有氣泡、褶皺、分離起皮、流掛等現象。

3)最后一道漆實干后應檢查防腐層厚度,不合格應增加涂敷遍數直至合格。

4)防腐層最終質量檢查

防腐層涂裝完后,對防腐層外觀、厚度、漏點、粘結力檢驗,檢驗結果應好記錄。

5)外觀檢查

防腐層外觀應平整連續、光滑、無氣泡、無漏涂部位,并且不得發粘、脫皮、氣泡、斑痕等缺陷存在。

(6)厚度檢查

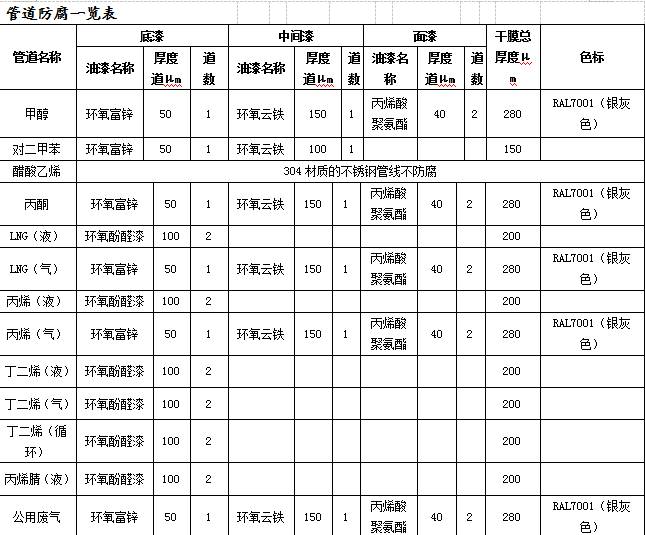

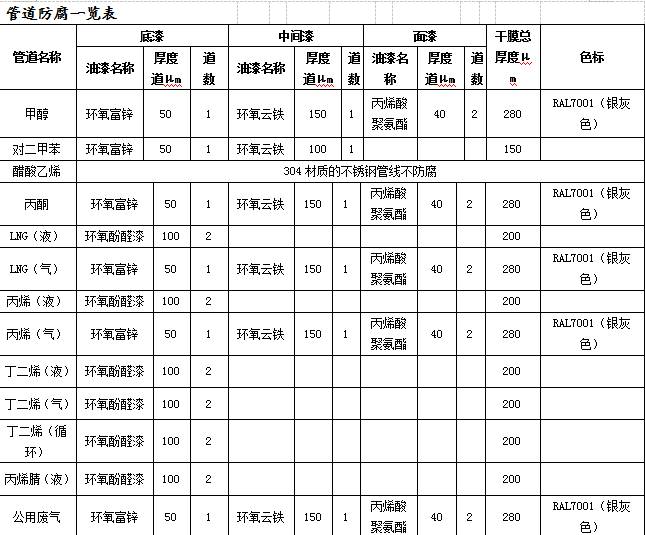

1)油漆依據設計要求刷環氧富鋅底漆,環氧云鐵防銹涂料中間漆,丙烯酸聚氨酯面漆,每遍干膜厚度、具體遍數、干膜總厚度詳見設計確認單

江蘇華億通高空工程有限公司

江蘇華億通高空工程有限公司